TPU材料因分子極性高、收縮率低、熔體粘彈性強等特性,在注塑成型中易與模具產生異常粘附。降低粘模風險需從材料改性、模具工程、工藝調控三方面協同發力,在納米級界面構建物理與化學的雙重隔離機制。

一、模具界面納米工程

1. 表面能操控技術

· 超疏水鍍層:DLC類金剛石鍍層(厚度1-3μm)使表面能降至18-22dyn/cm,TPU接觸角>105°

· 氟化納米膜:等離子輔助沉積PTFE復合膜(0.2μm),形成分子級防粘屏障

2. 微納拓撲結構設計

· 激光微織構雕刻20-50μm蜂窩凹坑陣列,減少實際接觸面積達85%

· 電化學拋光實現Ra≤0.02μm鏡面,消除微觀機械鎖扣點

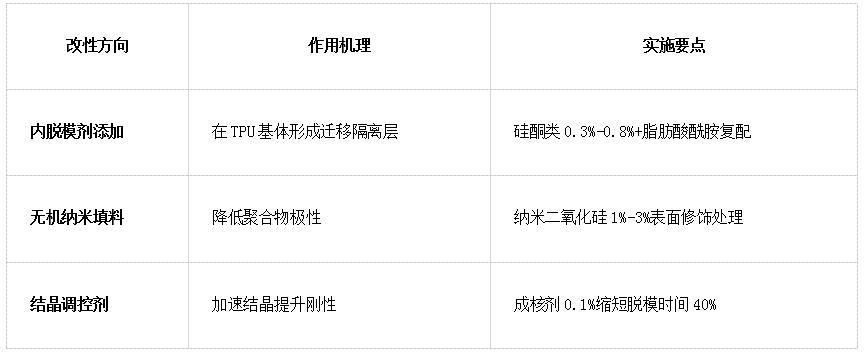

二、材料配方協同優化

三、注塑工藝精準控制

1. 溫度三重調控

· 料筒后段控溫≤180℃(抑制降解粘附)

· 模溫梯度控制:前模80-85℃ / 后模40-45℃(平衡結晶與收縮)

· 冷卻水溫差≤3℃(避免局部粘滯)

2. 壓力時序管理

. 采用三階注射:A(低速充填90%)、B(微速補縮5%)、C(零壓保壓5%)

· 保壓壓力≤初始注射壓30%,時間縮短至冷卻時間15%

3. 脫模動力學優化

· 頂出速度分兩段:初始0.5m/s(突破粘附層)→ 后續2m/s(快速分離)

· 氮氣輔助頂出:0.4MPa均壓托舉,接觸面積提升5倍

四、智能監控系統

1. 粘附風險預警

· 模腔嵌入摩擦系數傳感器(實時監測μ>0.12預警)

· 紅外熱像儀捕捉溫差>8℃的危險區域

2. 自修復機制

· 當檢測結晶度<20%時,自動啟動模溫補償(+10℃/5s)

· 頂出阻力超限觸發脈沖振動(200Hz/0.1s機械波解粘)

技術本質:降低TPU粘模風險的核心在于打破分子間作用力鏈。表層通過納米工程構建物理隔離屏障,材料本體借助改性劑切斷極性鍵合路徑,配合注塑參數精準抑制粘彈滯留效應。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- TPU注塑成型粘模風險的系統化解法

- 輕量化解決方案在航空航天注塑成型中是如何工作的?

- 高精度注塑成型如何解決電動汽車零部件挑戰?

- 什么塑料最容易注塑加工?

- 注塑成型的四個階段是什么?