在塑膠制品生產中,塑膠模具是確保產品質量和生產效率的核心,而脫模系統作為塑膠模具的關鍵組成部分,直接影響產品的成型效果和模具壽命。選擇適合的脫模系統不僅能提升生產效率,還能降低廢品率和維護成本。本文將為您詳細解析如何為您的塑膠模具選擇合適的脫模系統,助您實現高效生產。

一、了解脫模系統的作用

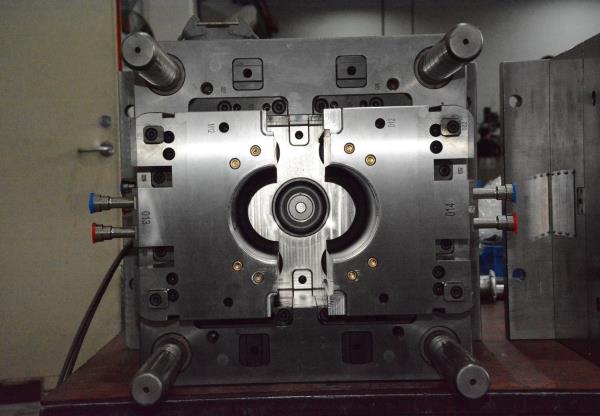

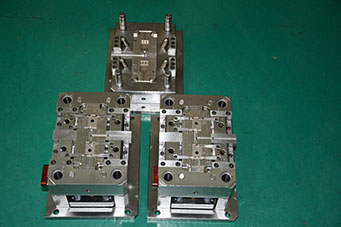

脫模系統是塑膠模具中用于將成型后的塑膠制品從模具中順利取出的裝置。無論是簡單的頂針系統,還是復雜的斜頂或液壓脫模機制,脫模系統的設計直接關系到產品的表面質量、模具的耐用性以及生產周期。選擇合適的脫模系統,需要綜合考慮塑膠模具的結構、產品形狀和材料特性。

二、選擇脫模系統時需考慮的因素

1. 產品形狀與結構復雜度

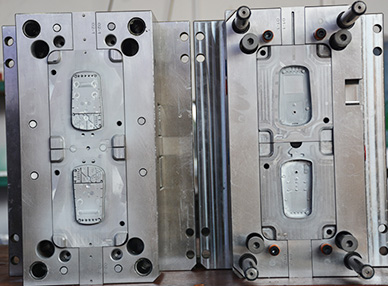

不同形狀的塑膠制品對脫模系統的要求各異。例如,簡單的平面產品可能只需要基礎的頂針脫模,而復雜的深腔或倒扣結構則可能需要斜頂或滑塊輔助脫模。在設計塑膠模具時,需根據產品幾何形狀選擇合適的脫模方式,以確保產品順利脫模且不損傷表面。

2. 材料特性

塑膠模具加工的材料種類繁多,如ABS、PP、PC等,不同材料在成型后的收縮率和粘模性各不相同。例如,粘性較高的材料可能需要更強的脫模力,而硬質材料則需避免過度擠壓導致變形。因此,在選擇脫模系統時,需充分分析材料特性,確保脫模過程平穩高效。

3. 模具精度與公差

高精度的塑膠模具對脫模系統的要求更高。例如,公差在±0.01mm以內的模具需要確保脫模動作精準,避免因脫模不當導致產品瑕疵。頂針的位置、數量以及動作的同步性都需經過精確計算和調試。

4. 生產效率與成本

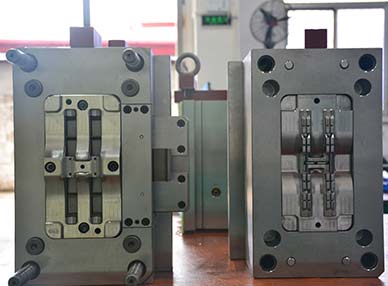

對于大批量生產的塑膠模具,脫模系統的速度和穩定性尤為重要。自動化的液壓或氣動脫模系統可以顯著提高生產效率,但成本較高;而簡單的頂針系統成本低,適合小批量生產。企業在選擇時需權衡生產需求與預算。

三、常見的脫模系統類型及適用場景

1. 頂針脫模:最常見的脫模方式,適用于結構簡單的塑膠模具,成本低,維護方便,但不適合復雜倒扣結構。

2. 斜頂/滑塊脫模:適合有側壁或倒扣的塑膠制品,能有效處理復雜幾何形狀,常用于汽車零件、家電外殼等塑膠模具。

3. 液壓/氣動脫模:適合大型或高精度塑膠模具,脫模力強且動作平穩,廣泛應用于高端產品制造。

4. 組合式脫模:結合多種脫模方式,適用于超復雜結構的塑膠模具,如醫療器械或精密電子部件。

四、如何優化脫模系統設計

· 模擬分析:利用CAE軟件對塑膠模具的脫模過程進行模擬,預測可能的粘模或變形問題,提前優化設計。

· 表面處理:在模具型腔表面增加脫模劑或特殊涂層,降低粘模風險,提升脫模順暢度。

· 精準加工:采用高精度CNC和EDM加工技術,確保脫模系統的公差和動作精度,減少試模次數。

· 定期維護:建立完善的模具維護計劃,定期檢查頂針、滑塊等部件的磨損情況,延長塑膠模具壽命。

選擇適合的脫模系統是塑膠模具設計中的關鍵環節,需要綜合考慮產品形狀、材料特性、生產效率和成本等因素。通過科學的分析、精準的加工和持續的優化,您可以為塑膠模具配備高效、可靠的脫模系統,從而提升產品質量和市場競爭力。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 如何選擇適合您塑膠模具的正確脫模系統

- 寶馬X7 End Cap雙色模具的背后故事

- 軟膠項目常見問題及解決方案

- GPPS、HIPS與EPS注塑加工材料的特性與區別?

- 模內注塑與傳統注塑的區別