在注塑成型中實現高光澤度是提升塑膠制品外觀質量的關鍵,尤其在汽車、家電、電子產品等領域,高光澤度的塑膠模具制品能顯著增強產品競爭力。以下從塑膠模具設計、材料選擇、加工工藝及生產優化等方面,為您解析如何實現高光澤度效果,確保產品表面光滑如鏡。

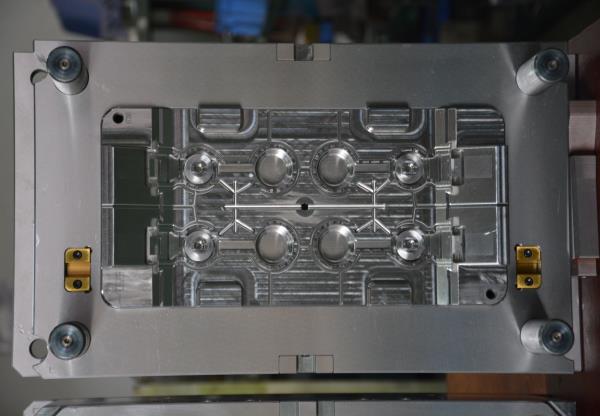

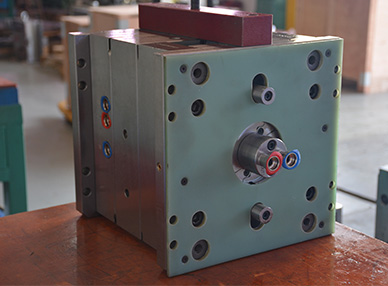

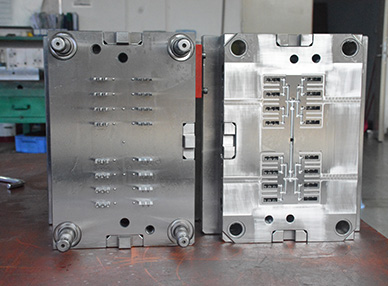

高光澤度的核心在于塑膠模具的型腔表面質量。模具表面需達到鏡面級拋光,通常采用Ra0.01μm以下的粗糙度標準。通過高精度CNC加工和手工拋光,結合電火花加工(EDM)精修,確保塑膠模具型腔無任何微小瑕疵。此外,使用高硬度模具鋼(如NAK80或S136)可提升耐磨性和拋光效果,延長塑膠模具壽命。

材料選擇同樣至關重要。適合高光澤度的塑膠材料包括PC、PMMA和ABS+PMMA共混料,這些材料流動性好、透明度高,成型后表面光澤度優異。在配方中添加適量增光劑,可進一步提升制品光澤感。同時,需嚴格控制原材料的干燥程度,避免水分或雜質導致表面霧化或氣泡,影響塑膠模具制品質量。

注塑工藝參數的精準調控是實現高光澤度的關鍵。模具溫度需保持在80-120℃之間,高溫有助于材料流動和表面復制,但需避免過高導致變形。注射壓力和速度需適中,過高可能引發應力痕跡,過低則可能導致填充不足。此外,采用快速冷卻技術可減少冷卻時間,同時保持塑膠模具制品的表面光澤。

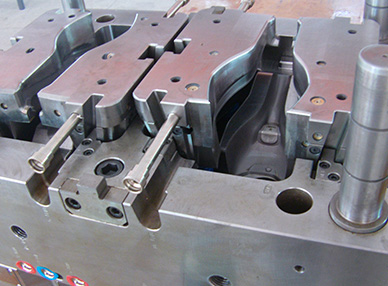

脫模系統的設計也影響光澤度。頂針或斜頂位置需精確,避免脫模時劃傷制品表面。使用脫模劑或模具表面涂層可降低粘模風險,確保模具制品表面無瑕疵。

生產中,保持塑膠模具清潔至關重要。定期清理型腔內的殘留物,防止油污或微粒影響表面質量。結合CAE模擬分析,可提前優化流道設計和冷卻系統,減少塑膠模具內應力,確保制品表面平整光滑。

實現高光澤度的塑膠模具制品需從模具設計、材料選擇到工藝優化全鏈條把控。通過高精度加工、科學選材和精細參數調整,您可以輕松打造鏡面級塑膠制品。如需專業塑膠模具解決方案,歡迎聯系我們,助您實現卓越品質!

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 如何在注塑成型中實現高光澤度?

- 如何選擇適合您塑膠模具的正確脫模系統

- 寶馬X7 End Cap雙色模具的背后故事

- 軟膠項目常見問題及解決方案

- GPPS、HIPS與EPS注塑加工材料的特性與區別?