在塑膠模具生產中,帶螺紋的塑件因其復雜幾何結構對脫模方式提出了更高要求。螺紋結構的脫模不僅影響產品完整性,還直接關系到塑膠模具的使用壽命和制品質量。選擇合適的脫模方式能有效避免螺紋損傷,提升生產效率和產品精度。本文將介紹幾種常見的帶螺紋塑件的脫模方式及其應用場景,助您優化塑膠模具設計。

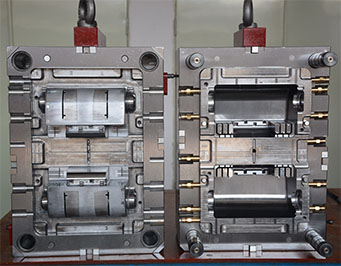

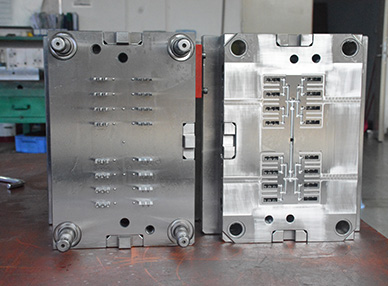

1. 旋轉脫模是最常用的方式,適用于內外螺紋塑件。塑膠模具中,螺紋部分通過一個可旋轉的型芯或型腔實現脫模,通常由液壓馬達或機械齒輪驅動。這種方式適合螺紋較深、精度要求高的產品,如瓶蓋、螺母等。

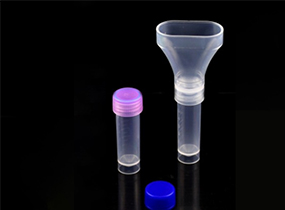

2. 強制脫模適用于螺紋較淺或柔韌性較好的塑件。制品通過材料本身的彈性直接從螺紋型芯上彈出,無需旋轉機構。這種方式結構簡單,塑膠模具制造成本低,適合PP、PE等韌性較好的材料,常用于低精度要求的螺紋塑件,如一次性容器蓋。但強制脫模可能導致螺紋輕微變形,不適合高精度或硬質材料如PC的塑膠制品。

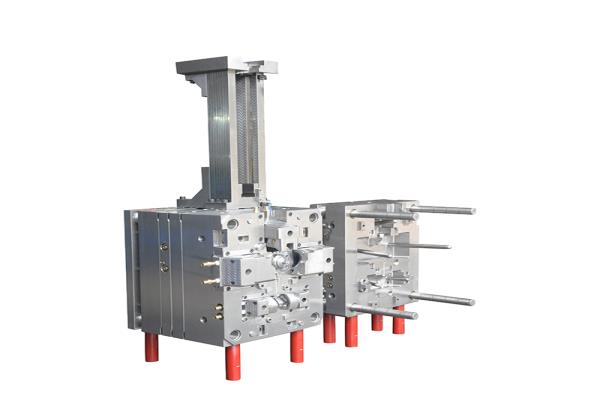

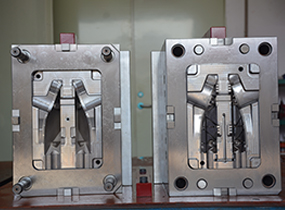

3. 滑塊或斜頂脫模適合側向螺紋或復雜結構的塑件。塑膠模具通過滑塊或斜頂的側向運動,將螺紋部分從型芯中分離,常用于汽車零部件或家電配件。這需要塑膠模具設計中精確計算滑塊角度和運動軌跡,確保脫模順暢。例如,某汽車旋鈕塑件通過斜頂脫模,成功避免螺紋損傷,產品合格率達99%。但滑塊機構增加了塑膠模具復雜度,維護成本較高。

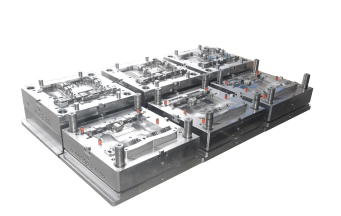

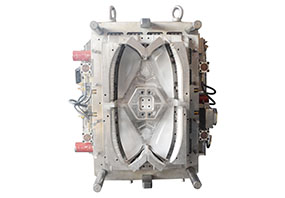

4. 分體式型芯脫模適用于超復雜或深螺紋塑件。塑膠模具的螺紋型芯由多塊可拆分部件組成,脫模時型芯先分解,再取出塑件,常用于醫療器械或精密儀器零件。這種方式能確保螺紋完整,但塑膠模具加工精度要求極高,公差需控制在±0.005mm,且生產周期較長,適合小批量、高價值產品。

選擇脫模方式時,需綜合考慮螺紋深度、材料特性、生產批量和塑膠模具成本。CAE模擬可提前分析脫模風險,優化設計;高精度CNC加工確保型芯公差;定期維護降低塑膠模具磨損。合理的脫模方式是塑膠模具成功的關鍵,科學的工藝與加工能助您打造優質螺紋塑件。如需專業塑膠模具方案,歡迎聯系我們!

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 生物聚合物如何增強注塑成型的可持續性

- 如何在注塑成型中實現高光澤度?

- 如何選擇適合您塑膠模具的正確脫模系統

- 寶馬X7 End Cap雙色模具的背后故事

- 軟膠項目常見問題及解決方案